Портал ОКНА МЕДИА продолжает рассказывать о заводе EPDM уплотнителей «Юнион Полимер Технолоджи» (ЮПТ) в Орловской области. За счет чего компании удается выпускать новые продукты, повышать качество и выходить на новые рынки, в материале статьи.

«R&D» – research and development или исследования и разработки. Отдел, отвечающий за создание и выведение на рынок новых продуктов, а также за управление жизненным циклом продукции. |

Опыт развития мировых корпораций показывает, что для современного предприятия одинаково важны стабильный выпуск качественной продукции и постоянная разработка новых продуктов. Для этого в компаниях создают отделы разработок и развития – «R&D».

Что из себя представляет «R&D» отдел ЮПТ

Над созданием «R&D» отдела в Юнион Полимер Технолоджи задумались еще в 2014 году после открытия производства. В 2018 году идею удалось воплотить в жизнь.

«R&D» отдел ЮПТ имеет нестандартную структуру нежели в других глобальных компаниях. Возможно, в этом и заключается секрет его эффективности!

В отдел входят: 2 испытательные лаборатории и инструментальное производство. Расскажем о каждом из этих подразделений подробно.

За что отвечает лаборатория №1 «R&D» отдела

В лаборатории №1 создают новые продукты, изобретают собственную рецептуру смесей, проверяют и адаптируют новые виды сырья.

По сути, это мини фабрика по выпуску уплотнителей от начала и до конца, только в уменьшенных объемах до 3,5 кг смеси. Технология изготовления уплотнителей полностью повторяет основное производство.

Лабораторию можно использовать как практическую установку и как класс для обучения технологическому процессу производства уплотнителей.

Фото: оборудование Лаборатории №1, © oknamedia Лабораторные образцы резины и готовые уплотнители пробных партий передаются в лабораторию №2, где проходят те же испытания, что и продукция основного производства.

Фото: оборудование Лаборатории №1, © oknamedia Лабораторные образцы резины и готовые уплотнители пробных партий передаются в лабораторию №2, где проходят те же испытания, что и продукция основного производства.

За что отвечает лаборатория №2 «R&D» отдела

В задачи лаборатории №2 входит проверка качества сырья для производства уплотнителей и готовой продукции на соответствие требованиям ГОСТ и другие испытания.

Фото: Лаборатория №2 с оборудованием, © oknamediaКонтроль качества продукции начинается с контроля качества сырья.

Фото: Лаборатория №2 с оборудованием, © oknamediaКонтроль качества продукции начинается с контроля качества сырья.

Проверка сырья проходит в 2 этапа. На первом этапе заготовки резины проверяются на вязкость и скорость вулканизации. Проверке подвергается каждый поддон с резиной для изготовления уплотнителя. Для чего нужны эти испытания?

Вязкость или текучесть резины – параметр, необходимый для стабильной и качественной экструзии уплотнителя. Слишком высокая вязкость приведет к тому, что уплотнитель будет излишне жестким и не сможет обеспечить надежный прижим, а может привести к остановке процесса экструзии.

Фото: Вискозиметр для определения вязкости резины, © oknamedia Скорость вулканизации влияет на свойства готового уплотнителя – его эластичность и способность восстанавливать форму после сжатия. Слишком эластичный уплотнитель не сможет восстановить форму после сжатия. Значит не будет плотного прижима и возможны продувания. Излишне твердый не обеспечит плотный прижим. Твердый уплотнитель быстрее «стареет» на солнце, приходит в негодность и его нужно менять.

Фото: Вискозиметр для определения вязкости резины, © oknamedia Скорость вулканизации влияет на свойства готового уплотнителя – его эластичность и способность восстанавливать форму после сжатия. Слишком эластичный уплотнитель не сможет восстановить форму после сжатия. Значит не будет плотного прижима и возможны продувания. Излишне твердый не обеспечит плотный прижим. Твердый уплотнитель быстрее «стареет» на солнце, приходит в негодность и его нужно менять.

Фото: оборудование для определения скорости вулканизации резины,

Фото: оборудование для определения скорости вулканизации резины,

© oknamedia Второй этап - проверка резины на твердость по Шору, морозостойкость и разрыв. Этим же испытаниям подвергаются и готовые уплотнители.

Твердость по Шору — важный показатель для проверки качества резины и готового EPDM – уплотнителя.

Если будет слишком высокая твердость, то уплотнитель задубеет в процессе эксплуатации и не будет обеспечивать плотный прижим, начнется продувание. Слишком маленькая твердость приведет к «слипанию» уплотнителя, и он также не обеспечит необходимый прижим. Качественный уплотнитель создаст плотный прижим створки к раме. Сквозняки, холод, шум не будут страшны. Такой уплотнитель дает больше комфорта при эксплуатации окна. Створка легче закрывается и открывается. Не нужно прилагать излишних усилий.

Для измерения твердости резиновых полимеров и эластомеров в лаборатории ЮПТ используют специальное оборудование.

Фото: оборудование для проверки твердости уплотнителя по Шору методом вдавливания, © oknamedia На стенде определяют твердость резины и уплотнителей, устойчивость к вдавливанию.

Фото: оборудование для проверки твердости уплотнителя по Шору методом вдавливания, © oknamedia На стенде определяют твердость резины и уплотнителей, устойчивость к вдавливанию.

Фото: результаты испытаний выводятся на монитор для оценки результатов, © oknamedia Морозостойкость - другое важное свойство резины и оконных уплотнителей. Особенно оно актуально для суровых российских зим.

Фото: результаты испытаний выводятся на монитор для оценки результатов, © oknamedia Морозостойкость - другое важное свойство резины и оконных уплотнителей. Особенно оно актуально для суровых российских зим.

Фото: холодильник для тестирования резины в экстремальных температурных режимах в лаборатории №2, © oknamedia Специальный холодильник создает экстремальные минусовые температуры до -1000С. После охлаждения по уплотнителю выполняется удар для определения ударной прочности – повредился или нет. Уплотнитель на морозе должен сохранять эластичность – не «дубеть», обеспечивать плотный прижим и не продувать.

Фото: холодильник для тестирования резины в экстремальных температурных режимах в лаборатории №2, © oknamedia Специальный холодильник создает экстремальные минусовые температуры до -1000С. После охлаждения по уплотнителю выполняется удар для определения ударной прочности – повредился или нет. Уплотнитель на морозе должен сохранять эластичность – не «дубеть», обеспечивать плотный прижим и не продувать.

Проверка на разрыв и остаточную деформацию при растяжении – важный этап испытаний резины и оконных EPDM-уплотнителей. Для чего она производится?

Это испытание проводится с целью проверки эластичности уплотнителя. Эластичность - важное свойство уплотнителей, отвечающее за плотность прижима. Чем он эластичнее, тем плотнее прижим, значит в окне не будет продуваний.

Фото: стенд для проверки уплотнителя на растяжение и разрыв,

Фото: стенд для проверки уплотнителя на растяжение и разрыв,

© oknamedia Уплотнители также проверяются на: остаточную деформацию при растяжении, при сжатии между рамой и створкой, геометрические размеры. Зачем нужны эти испытания?

Остаточная деформация EPDM-уплотнителя при растяжении - способность возвращаться в первоначальную форму и размеры. Испытание показывает стойкость уплотнителя к нагрузкам при эксплуатации. Если он возвращается в исходное положение, значит окно будет теплым без продуваний.

В лаборатории также проходит проверка уплотнителей на остаточную деформацию при сжатии между рамой и створкой. Это другой вид испытаний не менее важный. Испытание показывает способность уплотнителей «восстанавливать» первоначальную форму и не трескаться в процессе эксплуатации. Растрескавшийся и потерявший форму уплотнитель не только портит внешний вид окна, но и не дает необходимого прижима. Окно будет продувать и потеряет звукоизоляцию.

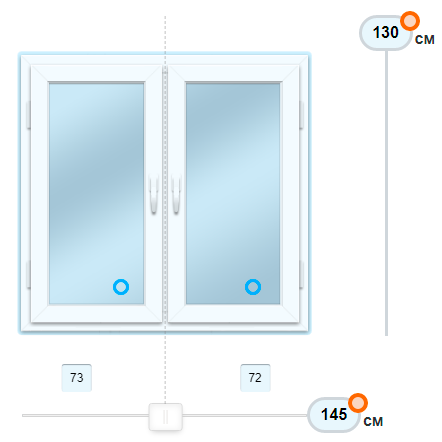

Фото: в закрытом положении приспособление имитирует контуры закрытого окна со сжатыми уплотнителями, © Oknamedia EPDM-уплотнитель и его геометрические размеры проверяются на соответствие эталону, не входит в требования ГОСТ, но Юнион Полимер Технолоджи такое испытание проводит. Периодичность проверки - 30 минут для каждого уплотнителя. Каждый час образец среза уплотнителя приклеивается в журнал, где отмечается дата и время взятия образца. Форма и размеры должны совпадать, иначе уплотнитель невозможно будет «протянуть» в профиль. Он не будет выполнять задачу – плотного прижима и защиты от холода, продуваний, шума.

Фото: в закрытом положении приспособление имитирует контуры закрытого окна со сжатыми уплотнителями, © Oknamedia EPDM-уплотнитель и его геометрические размеры проверяются на соответствие эталону, не входит в требования ГОСТ, но Юнион Полимер Технолоджи такое испытание проводит. Периодичность проверки - 30 минут для каждого уплотнителя. Каждый час образец среза уплотнителя приклеивается в журнал, где отмечается дата и время взятия образца. Форма и размеры должны совпадать, иначе уплотнитель невозможно будет «протянуть» в профиль. Он не будет выполнять задачу – плотного прижима и защиты от холода, продуваний, шума.

Фото: лист журнала периодического контроля геометрических параметров уплотнителей, © oknamedia Проверка качества подготовленной резины и готового уплотнителя ЮПТ

Фото: лист журнала периодического контроля геометрических параметров уплотнителей, © oknamedia Проверка качества подготовленной резины и готового уплотнителя ЮПТ

Испытания |

Объект испытаний |

|

Заготовка резины |

EPDM-уплотнитель |

|

вязкость |

+ |

- |

скорость вулканизации |

+ |

- |

разрыв |

+ |

+ |

остаточная деформация при растяжении |

+ |

+ |

остаточная деформация при сжатии |

- |

+ |

твердость |

+ |

+ |

морозостойкость |

+ |

+ |

соответствие геометрии эталону |

- |

+ |

Для испытания уплотнителей на устойчивость к ультрафиолету будут проводиться в лаборатории №2 уже скоро. Оборудование куплено, осталось дождаться его запуска.

Контроль качества готовых уплотнителей проводится на постоянной основе. Каждые 30 минут со всех ручьев экструдеров отрезаются образцы уплотнителей для проверки геометрических параметров и остаточной деформации при сжатии. С интервалом каждые 5 часов проводятся испытания на морозостойкость, разрыв и твердость. Все экземпляры образцов подписываются и хранятся 3 месяца. Результаты заносятся в журналы испытаний. Всегда можно выяснить, когда и как сделали этот уплотнитель.

Какой масштаб инструментального производства «R&D» отдела ЮПТ

Инструментальное производство «Юнион Полимер Технолоджи»* – это не маленькая мастерская, как на многих предприятиях оконной отрасли, а полномасштабный цех. Здесь разрабатывают и делают оснастку для новых видов продукции, приспособления и элементы испытательного оборудования, мелкий ремонт и восстановление оснастки.

К примеру, в цехе разработали и изготовили головки для экструзии трубчатой теплоизоляции вместо используемых ранее китайских. Китайские оказались очень громоздкими и нетехнологичными. Для лаборатории №2 здесь изготовили приспособление для проверки уплотнителей на остаточные деформации при сжатии между рамой и створкой. Такое оборудование в готовом виде нигде не продается и изготавливается только под заказ. Инструментальное производство самостоятельно решило этот вопрос.

Результаты

Оснащение лабораторий №1 и №2 и масштаб инструментального производства показывают, что ЮПТ со всей ответственностью подходит к качеству и долговечности выпускаемой продукции. Гарантия 10 лет на EPDM-уплотнители тому подтверждение. По результатам испытаний срок эксплуатации уплотнителей Union сопоставим со сроком службы окна – до 30 лет.

Итоги 3-летней работы «R&D» отдела:

- Снижение рекламаций с 4% до 3%. При годовом объеме производства 12 000 тонн резиновых уплотнителей это увеличение выпуска продукции на 12 тонн;

- В 2018 году запущено первое в России производство вспененных уплотнителей для входных и межкомнатных дверей, а также для бытовых нужд;

- В 2018 год запущено производство теплоизоляции Flex на основе вспененного каучука для отопления, вентиляции, кондиционирования и водоснабжения;

- В 2021 году начат выпуск серого EPDM -уплотнителя для окон.

Важно, что в «R&D» отделе ЮПТ и создаются новые продукты, и контролируется их качество. Все из «одних рук». В планах компании не останавливаться на достигнутом - развивать новые направления, новые виды EPDM-уплотнителей, а также свести процент рекламаций к менее 1%. Испытательные возможности для этого имеются.

В следующей статье расскажем о результатах испытаний уплотнителей производства «Юнион» и NoName производителей.

*Статья содержите контекстную и визуальную рекламу

Вложения серьезные. Серые уплотнители в кассу.

А на экскурсию приглашаете?